Вы здесь

Исследователи печатают сенсоры для спутников на 3D-принтере

Об этих дешевых и быстрых цифровых плазменных датчиках, которые могут помочь ученым предсказывать погоду или изучать изменение климата, подробно рассказывает статья на сайте новостей Массачусетского технологического института.

Об этих дешевых и быстрых цифровых плазменных датчиках, которые могут помочь ученым предсказывать погоду или изучать изменение климата, подробно рассказывает статья на сайте новостей Массачусетского технологического института.

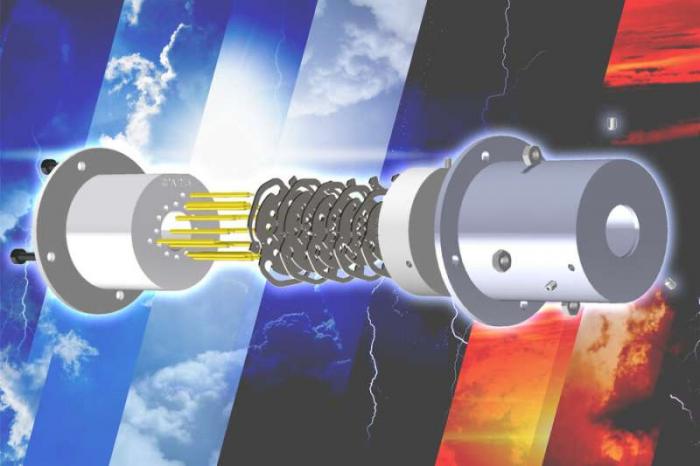

Ученые Массачусетского технологического института создали первые полностью цифровые датчики плазмы для орбитальных космических аппаратов. Эти датчики плазмы, также известные как анализаторы замедляющего потенциала (RPA), используются спутниками для определения химического состава и распределения энергии ионов в атмосфере.

Оборудование с 3D-печатью и лазерной резкой работает так же, как и современные полупроводниковые датчики плазмы, которые производятся в стерильных помещениях, что делает их дорогими и требует недель сложного изготовления. Напротив, датчики, напечатанные на 3D-принтере, можно изготовить за десятки долларов за считанные дни.

Благодаря низкой стоимости и быстрому производству датчики идеально подходят для CubeSat. Эти недорогие, маломощные и легкие спутники часто используются для связи и мониторинга окружающей среды в верхних слоях атмосферы Земли.

Исследователи разработали RPA с использованием стеклокерамического материала, который прочнее, чем традиционные материалы датчиков, такие как кремний и тонкопленочные покрытия. Используя стеклокерамику в процессе изготовления, разработанном для 3D-печати пластиком, удалось создать датчики сложной формы, способные выдерживать большие перепады температур, с которыми космический корабль может столкнуться на более низкой околоземной орбите.

«Аддитивное производство может иметь большое значение в будущем космической техники. Некоторые думают, что когда вы что-то печатаете на 3D-принтере, вам приходится жертвовать меньшей производительностью. Но мы показали, что это не всегда так.», — говорит Луис Фернандо Веласкес-Гарсия, главный научный сотрудник Лаборатории технологий микросистем Массачусетского технологического института (MTL) и старший автор статьи, посвященной плазменным датчикам.

В статье к Веласкесу-Гарсии присоединились ведущий автор и постдок MTL Хавьер Искьердо-Рейес; аспирантка Зои Бигелоу; и постдоктор Николай К. Любинский. Исследование опубликовано в журнале Additive Manufacturing .

Универсальные датчики

RPA был впервые использован в космическом полете в 1959 году. Датчики обнаруживают энергию ионов или заряженных частиц, плавающих в плазме, которая представляет собой перегретую смесь молекул, присутствующих в верхних слоях атмосферы Земли. На борту орбитального космического корабля, такого как CubeSat, универсальные приборы измеряют энергию и проводят химический анализ, который может помочь ученым прогнозировать погоду или отслеживать изменение климата.

Датчики содержат ряд электрически заряженных сеток с крошечными отверстиями. Когда плазма проходит через отверстия, электроны и другие частицы удаляются, пока не останутся только ионы. Эти ионы создают электрический ток, который датчик измеряет и анализирует.

Ключом к успеху RPA является структура корпуса, которая выравнивает сетки. Он должен быть электроизолирующим, а также способным выдерживать внезапные и резкие перепады температуры. Исследователи использовали пригодный для печати стеклокерамический материал, который демонстрирует эти свойства, известный как Vitrolite.

Впервые появившись в начале 20-го века, Vitrolite часто использовался в красочной плитке, которая стала обычным явлением в зданиях в стиле ар-деко.

Прочный материал также может выдерживать температуры до 800 градусов Цельсия без разрушения, в то время как полимеры, используемые в полупроводниковых RPA, начинают плавиться при 400 градусах Цельсия.

«Когда вы делаете этот датчик в чистом помещении, у вас нет такой же степени свободы в определении материалов и конструкций и того, как они взаимодействуют друг с другом. Это стало возможным благодаря последним разработкам в области аддитивного производства», — говорит Веласкес-Гарсия.

Переосмысление изготовления

Процесс 3D-печати керамики обычно включает керамический порошок, на который воздействуют лазером, чтобы сплавить его в формы, но этот процесс часто оставляет материал грубым и создает слабые места из-за сильного нагрева лазеров.

Вместо этого исследователи из Массачусетского технологического института использовали полимеризацию в ваннах — процесс, внедренный несколько десятилетий назад для аддитивного производства полимеров или смол. При полимеризации в ванне трехмерная структура строится по одному слою за раз путем многократного погружения ее в чан с жидким материалом, в данном случае Vitrolite. Ультрафиолетовый свет используется для отверждения материала после добавления каждого слоя, а затем платформа снова погружается в чан. Каждый слой имеет толщину всего 100 микрон (примерно диаметр человеческого волоса), что позволяет создавать гладкие, сложные керамические формы без пор.

В цифровом производстве объекты, описанные в файле проекта, могут быть очень сложными. Эта точность позволила исследователям создать вырезанные лазером сетки уникальной формы, чтобы отверстия идеально совпадали, когда они были установлены внутри корпуса RPA. Это позволяет проходить большему количеству ионов, что приводит к измерениям с более высоким разрешением.

Поскольку производство датчиков было дешевым и их можно было изготовить очень быстро, команда разработала четыре уникальных дизайна.

В то время как одна конструкция была особенно эффективна для захвата и измерения широкого спектра плазмы, подобной той, с которой спутник может столкнуться на орбите, другая хорошо подходила для обнаружения чрезвычайно плотной и холодной плазмы, которую обычно можно измерить только с помощью сверхточных полупроводниковых устройств.

Такая высокая точность может позволить использовать 3D-печатные датчики для исследований в области термоядерной энергии или сверхзвуковых полетов. Веласкес-Гарсия добавляет, что быстрый процесс прототипирования может даже способствовать инновациям в разработке спутников и космических аппаратов.

«Если вы хотите внедрять инновации, вы должны быть в состоянии потерпеть неудачу и позволить себе риск. Аддитивное производство — это совсем другой способ изготовления космического оборудования. Я могу сделать космическое оборудование, и если оно выйдет из строя, это не имеет значения, потому что я могу сделать новую версию очень быстро и недорого, и действительно переделать дизайн. Это идеальная песочница для исследователей», — говорит он.

Хотя Веласкес-Гарсия доволен этими датчиками, в будущем он хочет усовершенствовать процесс изготовления. Уменьшение толщины слоев или размера пикселя при полимеризации в чанах из стеклокерамики может создать сложное аппаратное обеспечение, которое станет еще более точным. Кроме того, полностью аддитивное производство датчиков сделает их совместимыми с производством в космосе. Он также хочет изучить использование искусственного интеллекта для оптимизации конструкции датчиков для конкретных случаев использования, например, для значительного уменьшения их массы при сохранении их структурной прочности.

Эта работа частично финансировалась Массачусетским технологическим институтом, Программой нанотехнологий Массачусетского технологического института Монтеррея, Португальской программой Массачусетского технологического института и Португальским фондом науки и технологий.